-

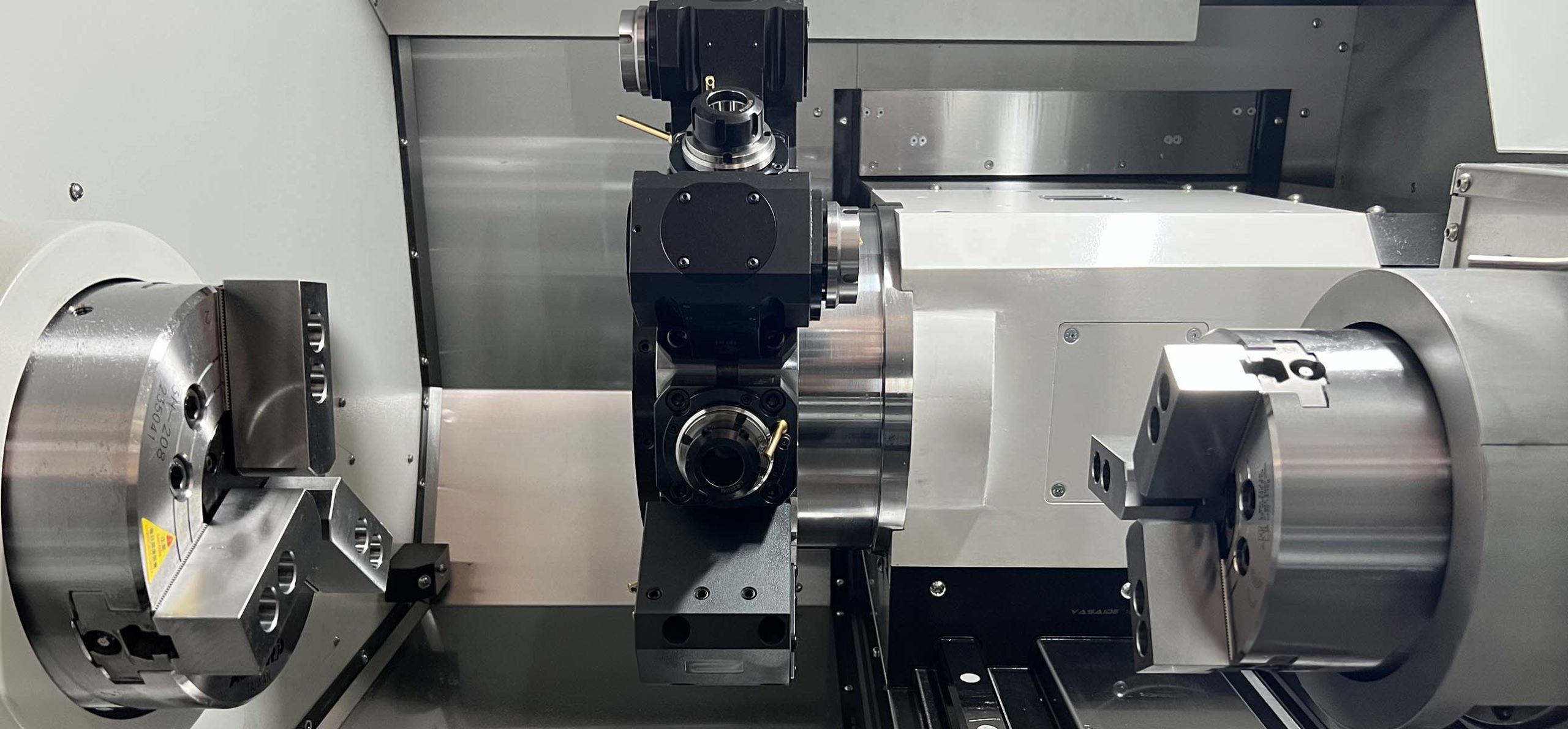

Двойная производительность: Главное преимущество двухшпиндельных токарных станков – это возможность одновременной обработки двух заготовок. Это позволяет значительно увеличить производительность и сократить время цикла обработки.

-

Меньше времени на перенастройку: Поскольку каждый шпиндель может работать независимо друг от друга, перенастройка станка для новой операции занимает меньше времени. Это позволяет быстрее переходить от одного процесса к другому и сокращает простои машины.

-

Увеличение точности и качества: Двухшпиндельные станки обычно оборудованы передовыми системами управления, которые обеспечивают высокую точность и повторяемость операций. Это важно для обеспечения высокого качества готовой продукции.

-

Расширенный набор операций: Поскольку станок обладает двумя шпинделями, возможно выполнение широкого спектра операций, таких как точение, сверление, нарезка резьбы и т. д. на разных сторонах заготовки или сразу на нескольких заготовках.

-

Экономия пространства: Одна машина, способная обрабатывать две заготовки одновременно, занимает меньше места на производственном поле, чем два отдельных токарных станка.

Двухшпиндельный токарный станок в производстве позволяет снизить затраты на оборудование и улучшить производственные показатели за счет повышенной производительности и эффективности.

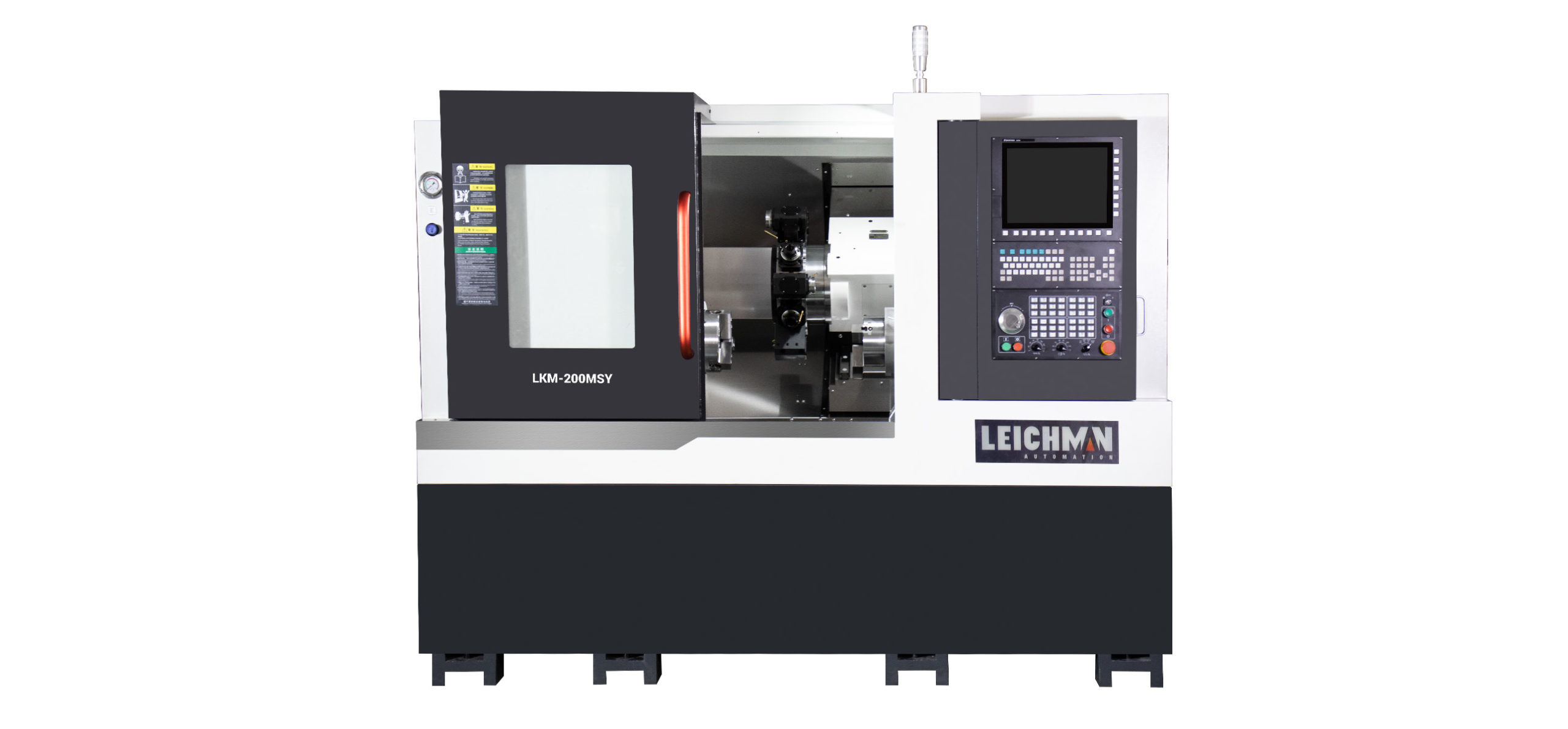

Этот станок отличается наличием двойного шпинделя и держателя вспомогательного инструмента для эффективной стыковки вращения заготовки для вторичной обработки, что позволяет существенно сократить время вторичного зажима.

Используется высококачественная литая горизонтальная станина коробчатого типа с низким уровнем напряжения, обладающая превосходными механическими свойствами и высокой прецизионной стабильностью.

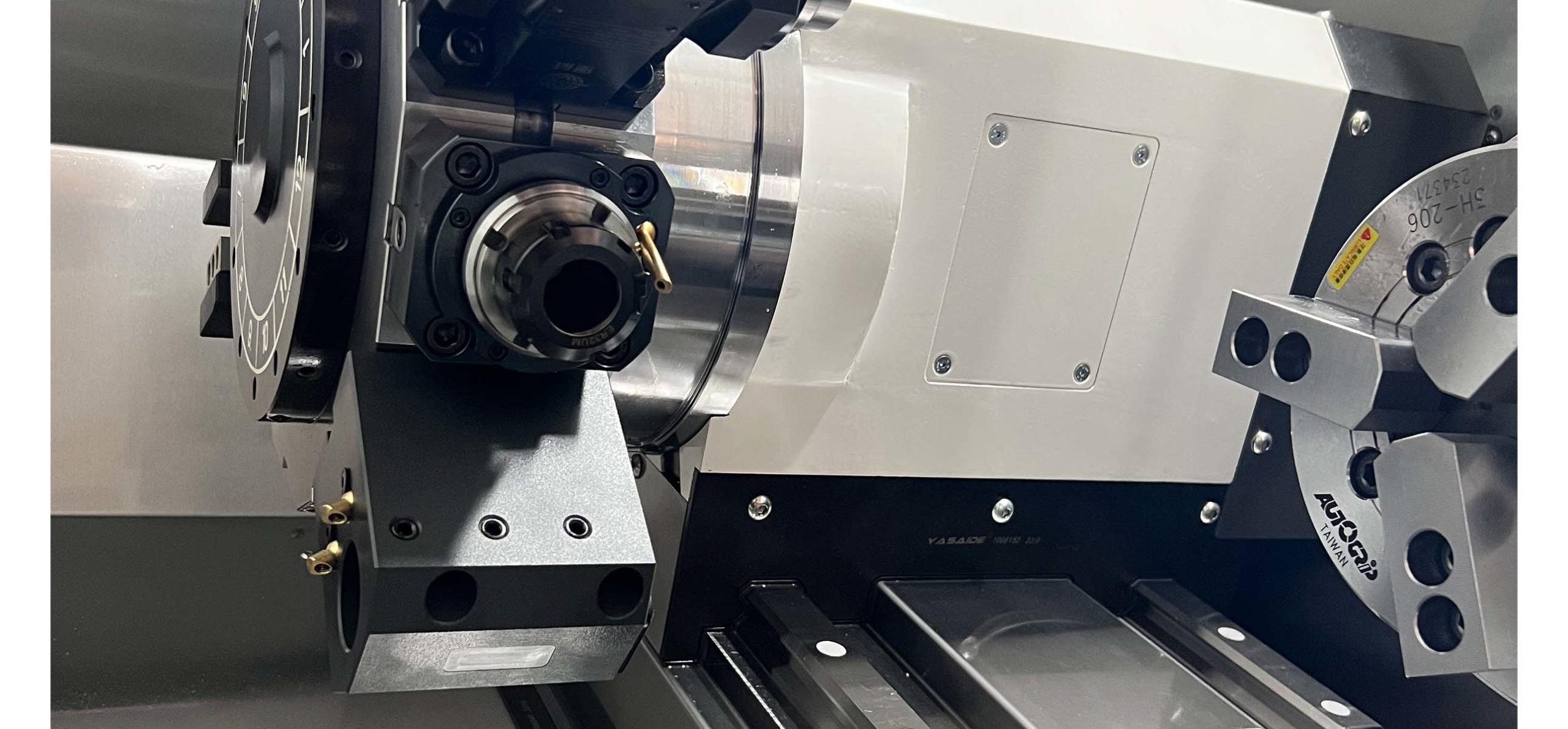

Специально разработанная интегрированная револьверная головка для электроинструмента обеспечивает высокую точность позиционирования и стабильность.

Стандартная револьверная головка инструмента способна выдерживать давление охлаждения до 70 Гг, осуществляя охлаждение под высоким давлением и контролируя стружколомку под высоким давлением.

| Тип аппарата | Единица | LKM-200MSY | LKM-200MY | |

| Мощность обработки | Качели над кроватью | mm | 700 | 700 |

| Макс. диаметр обработки | mm | 350 | 350 | |

| Длина обработки | mm | 560 | 560 | |

| Осевое перемещение | перемещение по оси X | mm | 210 | 210 |

| перемещение по оси Y | mm | ±50 | ±50 | |

| перемещение по оси Z | mm | 600 | 600 | |

| Точность | Биение шпинделя | mm | 0.004 | 0.004 |

| Индексация шпинделя и точность позиционирования | ±0.002° | ±0.002° | ||

| Повторяемость по осям X/Y/Z | mm | 0.002 | 0.002 | |

|

Положительный шпиндель (Электрический шпиндель)

|

Макс. скорость вращения | rpm | 4000 | 4000 |

| Размер патрона | inch | 8″ | 8″ | |

| Форма носа шпинделя | A2-6 | A2-6 | ||

| Отверстие шпинделя | mm | 66 | 66 | |

| Макс. сносный барный день. | mm | 52 | 52 | |

|

Субшпиндель (Электрический шпиндель)

|

Макс. скорость вращения | rpm | 6000 | |

| Размер патрона | inch | 6″ | ||

| Форма носа шпинделя | A2-5 | |||

| Турель | Тип башни | BT55 12-позиционная турель с электроприводом |

BT55 12-позиционная турель с электроприводом |

|

| Внешний диаметр. держатель инструмента диам. | mm | 25 | 25 | |

| Внутренний диаметр. держатель инструмента диам. | mm | 40 | 40 | |

| Силовая скорость головы | rpm | 6000 | 6000 | |

| задняя бабка | Верхняя часть хвоста с сервоприводом (программируемая) | mm | 520 | |

| Коническое отверстие втулки | ISO | MT5 | ||

| Скорость движения | Скорость быстрого перемещения по оси X | m/min | 30 | 30 |

| Скорость быстрого перемещения по оси Y | m/min | 15 | 15 | |

| Высокая скорость движения по оси Z | m/min | 30 | 30 | |

| Мощность двигателя | Положительный шпиндель | kw | 18.5 | 18.5 |

| Субшпиндель | kw | 10.5 | ||

| Серводвигатель оси X | kw | 2.4 | 2.4 | |

| Серводвигатель оси Z | kw | 2.4 | 2.4 | |

| Серводвигатель оси Y | kw | 2.4 | 2.4 | |

| Фрезерный двигатель | kw | 5.5 | 5.5 | |

| Другой | Измерение | mm | 2360*1810*1850 | 2360*1810*1850 |

| Масса | KG | 4600 | 4500 |

|

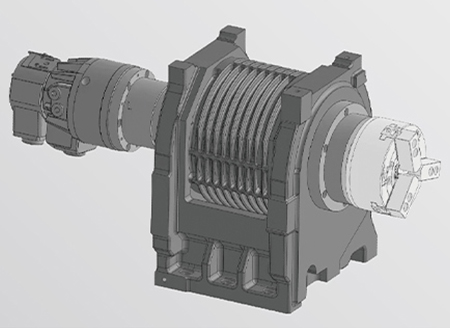

Сервоэлектрический шпиндель Проведите анализ методом конечных элементов шпиндельной коробки, оптимизируйте конструкцию и используйте технологию внешней компенсации теплового баланса системы электрического шпинделя. Основываясь на установившемся термическом анализе температуры компонента шпинделя, тепловые ребра разумно расположены на коробке и охлаждаются циркуляцией масляного охлаждения для достижения равномерного рассеивания тепла. Термическая стабильность процесса обработки обеспечивает высокую жесткость и высокую точность шпинделя. |

|

||

|

||

|

Автоматическая линия для изготовления деталей ступиц железнодорожных колес. |

Автомобильная карданная трехконтактная автоматическая линия |

Автоматическая линия подшипниковых колец |

|

||

|

Автоматическая линия деталей гидравлического оборудования |

Автоматическая линия деталей гидравлического оборудования |

Лифтовая автоматическая линия |

|

||

|

Автоматическая линия коленчатого вала компрессора кондиционера |

Автоматическая линия коленвала компрессора холодильника |

Военные части |