Основные этапы производства труб на станке могут включать в себя:

-

Формирование (Прокатка): Металлическая полоса прокатывается через специальные валики, чтобы придать ей форму трубы. Этот процесс может быть холодным или горячим в зависимости от типа материала.

-

Сварка: Сварочные операции могут быть использованы для соединения краев полосы и образования продольного шва. Это может включать в себя высокочастотную сварку, дуговую сварку или другие методы.

-

Обработка: Обработка включает в себя различные операции, такие как растяжение, усиление стенок, выравнивание и другие, чтобы обеспечить нужные характеристики и размеры труб.

-

Резка: Трубы могут быть затем отрезаны на нужные длины.

Станки для производства труб могут различаться в зависимости от используемой технологии, типа трубы, которую они производят, и объема производства. Они могут быть автоматизированными или полуавтоматизированными в зависимости от требований производства.

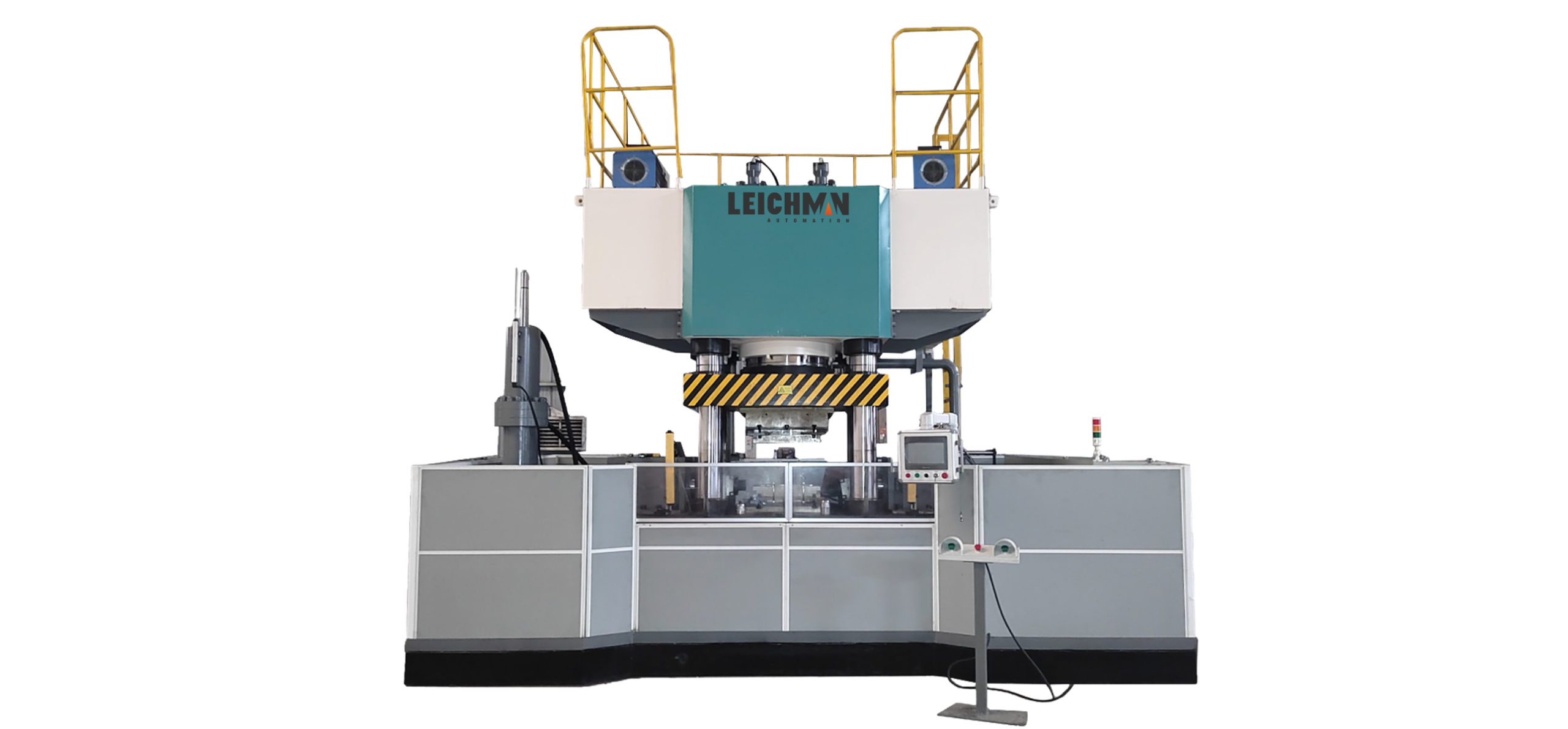

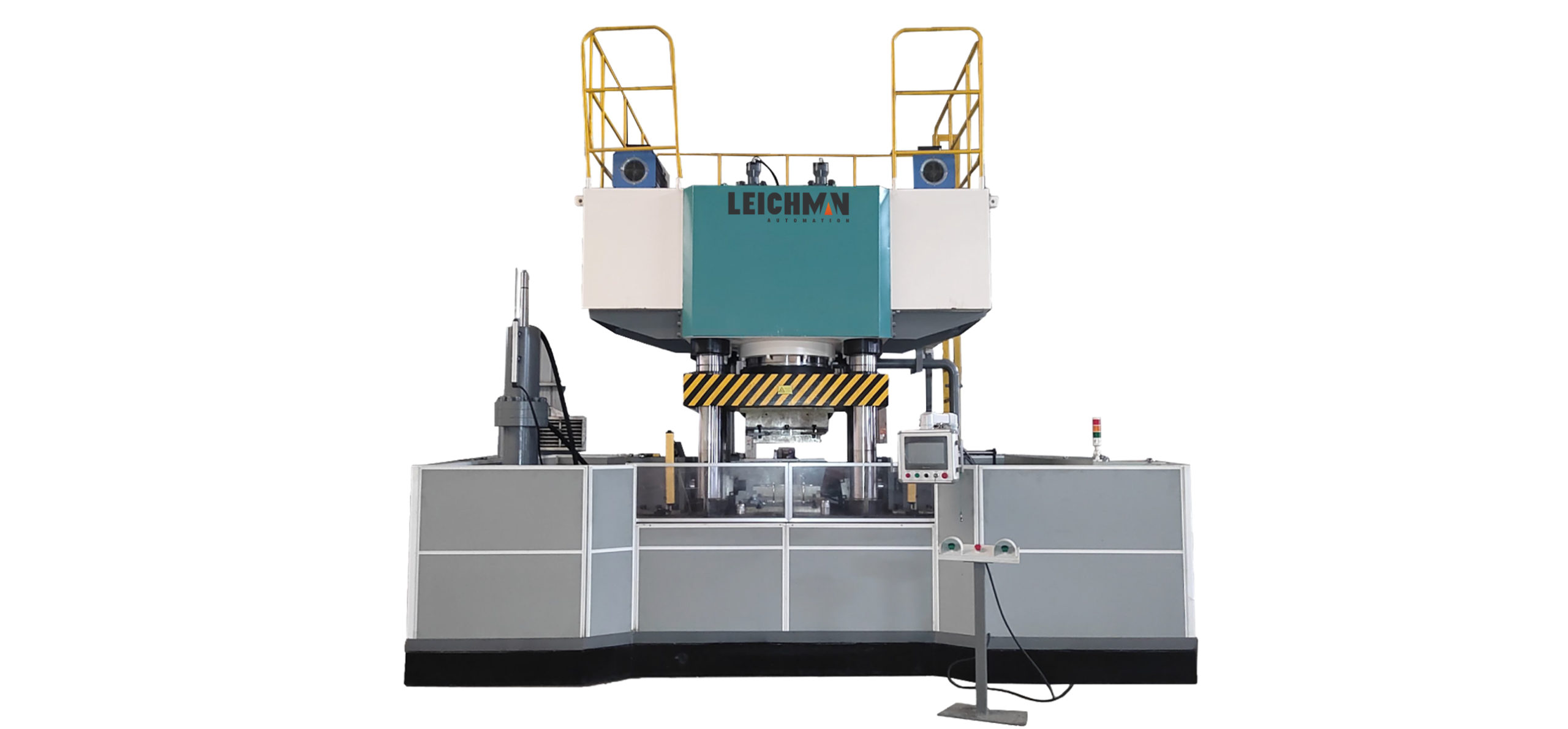

Станок для производства труб серии HF2 предназначена для обработки сантехнических кранов из металлических материалов, труб специальной формы и многого другого. Она формирует эти изделия путем расширения воды под высоким давлением, обеспечивая минимальное утончение материала. Машина способна формировать трубы специальной формы, такие как коленчатое прессование, двухходовое и трехходовое прессование из нержавеющей стали, титанового сплава и других металлических материалов. Она также может создавать различные формы труб, такие как прямоточные, T-образные, Y-образные, L-образные и другие, а также изделия из металла, включая горшки, банки, крышки, колонны, бутылки и другие.

|

Details |

|

HF/2-120 |

HF/2-200 |

HF/2-250 |

HF/2-500 |

HF/2-800 |

HF/2-1000 |

HF/2-2000 |

|

|

Номинальная сила главного цилиндра |

KN |

1200 |

2000 |

3500 |

5000 |

8000 |

10000 |

20000 |

|

|

Максимальное рабочее давление жидкости в главном цилиндре |

Mpa |

20 |

20 |

20 |

20 |

25 |

25 |

25 |

|

|

Возвратная номинальная сила |

KN |

30 |

50 |

60 |

80 |

90 |

100 |

150 |

|

|

Максимальное рабочее давление бустерного цилиндра |

Mpa |

250 |

250 |

250 |

250 |

250 |

250 |

250 |

|

|

Номинальная сила бокового цилиндра |

KN |

600 |

600 |

800 |

1500 |

1500 |

1500 |

2000 |

|

|

Максимальное рабочее давление жидкости в боковом цилиндре |

Mpa |

20 |

20 |

20 |

20 |

25 |

25 |

25 |

|

|

Максимальный ход бокового цилиндра |

mm |

150 |

150 |

150 |

150 |

150 |

150 |

150 |

|

|

Высота центра бокового цилиндра |

mm |

180 |

180 |

180 |

180 |

180 |

180 |

200 |

|

|

Максимальный ход подвижной балки |

mm |

300 |

300 |

300 |

400 |

450 |

500 |

500 |

|

|

Расстояние от подвижной балки до рабочей поверхности |

Максимум |

mm |

700 |

700 |

700 |

750 |

800 |

850 |

850 |

|

Минимум |

mm |

400 |

400 |

400 |

350 |

350 |

350 |

350 |

|

|

Скорость подъема подвижной балки |

Нисходящий канал без нагрузки |

mm/s |

280 |

250 |

250 |

235 |

230 |

230 |

200 |

|

под давлением |

mm/s |

12 |

8 |

6 |

4 |

6 |

4 |

4 |

|

|

Обратный путь |

mm/s |

290 |

220 |

210 |

200 |

250 |

230 |

210 |

|

|

Максимальная скорость бокового цилиндра |

выбрасывать |

mm/s |

25 |

25 |

20 |

15 |

35 |

30 |

30 |

|

Возвращаться |

mm/s |

48 |

40 |

30 |

25 |

55 |

40 |

40 |

|

|

Мощность серводвигателя |

kW |

15X3 |

15X3 |

15X3 |

15X3 |

45X3 |

45X3 |

55X3 |

|

|

Эффективная площадь рабочего стола левый и правый столбцы*передний и задний края |

mm |

700X750 |

760X750 |

760X750 |

780X900 |

800 XI000 |

100X1000 |

1200X1000 |

|

|

Расстояние от подвижной балки бокового цилиндра до центра стола |

mm |

350 |

380 |

380 |

380 |

400 |

500 |

600 |

|

|

Ссылка на размер основного корпуса (слева и справа*спереди и сзади*высота) |

mm |

4200X2000X3700 |

4800X2100X3700 |

4800X2100X3700 |

5050X2800X4000 |

5050X2840X4400 |

5200X2900X4500 |

5400X3200X4500 |

|